在現(xiàn)代機械制造業(yè)中,鍛造生產(chǎn)具有不可替代的重要地位。鍛造生產(chǎn)能力及其工藝水平的高低,在一定程度上反映了一個國家的工業(yè)水準(zhǔn)。目前,國內(nèi)外鍛造企業(yè)的發(fā)展趨勢可以概括為“六化”。

隨著制造業(yè)的發(fā)展和進步及生活標(biāo)準(zhǔn)的提高,精密零部件的需求越來越大,這些零部件對生產(chǎn)工藝的要求在不斷提高,這就使得鍛造成形工藝需要不斷地精益求精,且以精細化為發(fā)展方向。隨著精密鍛造技術(shù)工藝、鍛造裝備和模具等迅速發(fā)展,采用精密鍛造成形技術(shù)(凈成形)的零件,只需少量加工或不再加工即符合零件要求。精鍛件與普通模鍛相比,可降低成本60-70%,不僅節(jié)約材料、能源,減少加工工序和設(shè)備,而且顯著提高生產(chǎn)率和產(chǎn)品質(zhì)量,降低生產(chǎn)成本,從而提高產(chǎn)品的市場競爭能力。

隨著我國交通運輸業(yè)向現(xiàn)代化、高速化方向發(fā)展,交通運輸工具的輕量化要求日趨強烈,以鋁代鋼的呼聲越來越大,特別是輕量化程度要求高的飛機、航天器、鐵道車輛、地下鐵道、高速列車、貨運車、汽車、艦艇、船舶、火炮、坦克以及機械設(shè)備等重要受力部件和結(jié)構(gòu)件,近幾年來大量使用鋁及鋁合金模鍛件以替代原來的鋼結(jié)構(gòu)件,這些趨勢正在大幅度增長,甚至某些鋁合金鑄件也開始采用鋁合金模鍛件來代替。

隨著競爭的加劇,產(chǎn)品的更新速度日趨加快,鍛造廠對于模具的制造周期要求越來越短,精度要求越來越高,傳統(tǒng)的依賴鉗工作業(yè)并以鉗工為核心的生產(chǎn)方式正逐漸被以數(shù)字化技術(shù)為核心的高速加工代替,模具數(shù)字化制造技術(shù)已成為提升產(chǎn)品核心競爭力的重要手段,加上近年“3D打印”技術(shù)的發(fā)展,與傳統(tǒng)方式相比,一些公司采用數(shù)字化制造后,可使研制周期縮短至原來的1/3,研制成本降低50%。

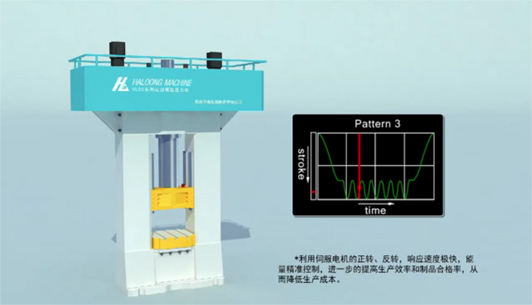

從2010年亞洲第三屆國際鍛造會議中可以看出金屬成型設(shè)備發(fā)展的總趨勢是伺服化、磁浮化,高度柔性,高自動化,高精度,高效節(jié)能環(huán)保,降低噪音等方向。隨著劇烈的市場競爭,傳統(tǒng)的工藝過程和生產(chǎn)設(shè)備已經(jīng)不能滿足這種發(fā)展需求,設(shè)備和工藝的改革便開始了,金屬成型機床向伺服主驅(qū)動方向發(fā)展已經(jīng)成為不可阻擋的趨勢。鄭州華隆研發(fā)制造的高效、高柔性的伺服數(shù)控壓力機采用永磁同步伺服電機驅(qū)動和控制,依靠伺服電機的瞬時扭矩提供壓制力,作用力,速度和位置等工藝參數(shù)的控制可以達到較高的精度,與傳統(tǒng)壓力機相比具備結(jié)構(gòu)簡單,生產(chǎn)效率高,產(chǎn)品質(zhì)量好,滑塊運動柔性好,降噪節(jié)能等優(yōu)點,已經(jīng)逐步替代傳統(tǒng)的壓力機,成為新式的高效節(jié)能鍛造裝備。

隨著市場的激烈競爭,勞動力及原材料的價格上漲,對于大批量生產(chǎn)的產(chǎn)品,人們不約而同的想到自動化產(chǎn)線,采用永磁同步伺服電機驅(qū)動的伺服數(shù)控壓力機為自動化提供了數(shù)字化的基礎(chǔ),無縫對接機械手在工藝操作過程中的使用也已經(jīng)越來越普遍,模鍛自動化生產(chǎn)線可將毛坯的精度可以提高10-12%,同時降低了人工成本。

自2002年以來,世界各國鍛造企業(yè)重組加快,在海外投資建廠的進程明顯加快,這正是鍛造企業(yè)全球化最明顯的標(biāo)志。

在線咨詢

熱線電話

微信咨詢